5.作業システムの能力と利用の経済性

本県で導入可能な作業システムを代表的なパターンにまとめると次のようになる。ここでは比較としてプロセッサを用いないシステムも比較してみる。

ア)システムの作業特性

・小型タワーヤーダシステム

「林内人力造材+短幹集材」あるいは「全木集材+土場人力造材」

作業試験(間伐、作業条件良好)の結果では、両方の作業能率にほとんど差はなく、集材のみの能率は約

7m3/人・日であった。これらのデータから1カ所あたりの事業量とコストの関係をシュミレーションすると図−4のようになる。機械作業とはいえ人件費率が大きく約50m3まではスケールメリットがあるがそれ以上はあまりない。

しかし、機械の初期投資、償却費は小さく機械化の第1歩として導入するには適したものといえる。

ただし、造材作業が機械化されず労働強度の軽減が少ないこと、事業規模のまとまった皆伐でもそれほどコストダウンにならないことなどのデメリットがある。

・従来型集材機(中型タワーヤーダ)+プロセッサシステム

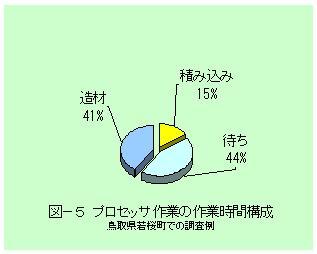

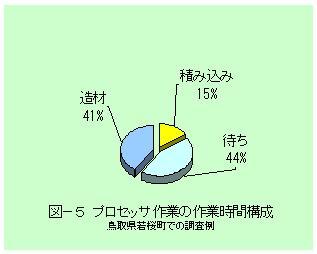

従来型架線の調査例(皆伐)では、集材能力よりプロセッサの造材能力のほうが大きくプロセッサの待ち時間が生じていた。(図−5)また、プロセッサを生かすために集材を先行させようとしても一カ所に材がたまりすぎてうまくゆかないことが多く、総作業能率はほぼ集材能率によって左右される。

なお、従来型の架線を使用する程度の規模の現場であればプロセッサを導入した方が人力造材に比べて、コスト、安全性、労働強度の低減などメリットが大きい。ただし、集材機システムに比べてプロセッサの初期投資ははるかに大きいため、年間を通じて相当の事業量(2,000〜3,000m3以上)の確保が必要であり、小規模な事業体は導入が難しい。写真は中型タワーヤーダ コラーK303

・小型タワーヤーダ+プロセッサシステム

機械化のための初期投資が大きく、年間事業量も相当確保しなければならない。しかし、従来型集材機を用いるシステムよりも適応できる現場は多く、作業の工夫(同時作業でなく時間差作業をするなど)によって柔軟に各種の現場条件に対応できるメリットがある。

適切な作業道を確保し、集材距離を短くできれば小型タワーヤーダでもプロセッサを活用できるだけの能率を上げられる。特に伐倒や集材を先行させれば、一カ所にそれほど多くの材が集中しないのでプロセッサの能力を生かすことができる。ただし、集材あるいは造材された材の集積場所を十分に確保するか、運材して作業の支障にならないようにしなければならない。

最近の調査例(平成8年、西粟倉村塩谷地内、植田産業)では、このシステムを用いた11haの皆伐地で5人の作業員が1日27m3平均の材を生産(5.4m3/人・日)していた。写真は植田産業の機械システム、右からスイングヤーダ、プロセッサ、グラップルローダ。

これは「林業機械化の促進に関する懇談会の報告(平成元年12月)」に示された傾斜地における機械化の目標値5.7m3/人・日にほぼ匹敵する生産性を達成している。

イ)プロセッサを活用する作業システム

・集材方法を選ばない「時間差作業」あるいは「分業化」

タワーヤーダと違い、プロセッサだけの導入で素材生産を行うことは出来ない。集材機械と組み合わせて使うことが必要である。そして、プロセッサの能力は非常に大きくこれをフル稼働させるほどの集材能率を上げるのは大型の架線システムといえども容易ではない。

ところが、作業道上あるいは土場などの作業ポイントに、その現場条件に最もあった方法で前もって材を集積しておき、プロセッサで順次造材してゆけばプロセッサに無駄な待機をさせることなく本来の能力を発揮させられる。写真は列状間伐でプロセッサ作業のために前もって集材された材。

これを実現するためには条件は次のような条件が考えられる。

| ・造材した材を集積できるスペースがありなおかつそれがその後の作業の支障とならないこと。もしくは造材されたも のを順次運搬出来ること。 |

| ・枝葉や端材の処理ができ、作業の支障とならないこと。 |

| ・作業員の配置や役割に余裕があり、プロセッサ造材専門に作業員を割り当てられること。 |

また、もう一歩進んで、事業体内に複数の集材チームに対応するプロセッサ専門のオペレータを置くか、造材作業のみを専門に扱う独立した事業体が出来れば、年間事業量の確保や熟練度の向上など多くのメリットが生まれる。

そして、間伐など事業量をまとめにくく従来ではプロセッサの利用が難しいと言われたものでも、分散していることをメリットとして生かすことが出来る。この方式は経営的な難しさはあるが、ぜひとも実現したい方法である。

ウ)集材方法に対応したプロセッサ活用のポイント

・従来架線とプロセッサ

作業には十分な広さが確保されていても、丸太を集積する場所が狭かったりスムーズに現場から運び出せなかったり、あるいは谷底地形で枝葉や端材が大量にたまってしまうと造材ばかりでなく集材作業にも支障が起きる。これら一連の作業でボトルネックを生じさせないことがポイントである。

この場合、プロセッサ自身が全木の移動を行ったり、枝葉の処理を行うこともある。しかし、プロセッサは移動速度が遅くグラップル機能が低い機種も多いので、高能率の従来架線の場合には補助的作業を行うグラップルローダを必要とする場合がある。

|

|

チェックポイント

1.プロセッサ作業に必要な広さが確保できるか

2.枝葉や端材の処理はできるか

3.丸太の運び出しはスムーズか、集積場所はあるか

4.伐倒など事前にできる限り集材準備をし集材効率を最大限発揮できるか

|

|

これらの点がクリアされるなら、プロセッサの能力は従来架線の集材能力より大きくシステムとして高能率な作業となる。

・中型タワーヤーダとプロセッサ

基本的な留意事項は従来架線と同様である。しかし、集材能力は同等か幾分劣っており、集材能力を上げる工夫よりもタワーヤーダとしてのメリットである移動の簡便さを活かすことが必要である

1台のタワーヤーダとプロセッサが同時作業をすれば、作業土場の条件がよければ必ずプロセッサの能力が上回り、無駄な待機時間が多くなる。

チェックポイント

1.集材木を分散集積できないか

2.集材作業を先行させられないか

|

・小型タワーヤーダとプロセッサ

1台の小型タワーヤーダとプロセッサを組み合わせて同時作業をすれば、プロセッサは半分以上無駄な待機をすることになる。

小型タワーヤーダの特性については「タワーヤーダ活用の手引き」で詳しく述べたので省略するが、ポイントは次のとおりである。

1.短距離(平均集材距離50m以内)で使わないと能率が落ちる。

2.集材のため十分な作業道を確保しなければならない

3.仮設撤去がきわめて簡便で1日に数回の移動も可能

これらのメリットを最大限に生かすことが重要である。

チェックポイント

1.適切な作業道を確保し、集材効率を上げる。

2.材を分散集積する。

3.伐倒、集材を先行させる。

|

なお、このような分散、時間差作業を行えば作業土場の確保や枝葉の処理などの負担は小さくなり、プロセッサがこれらの補助作業を行ってもそれほど負担にはならない。

機種によって架設撤去方法など特性が異なるが基本的な集材能力にはほとんど差がないことが最近の調査で確かめられている。

エ)プロセッサを用いない作業システムとの比較

「どの程度の事業量があれば高性能林業機械を導入できるのか?」

この問いに答えるためには、機械の導入価格、人件費や燃料費、修繕費、減価償却費などすべての経費を固定費、変動費に区分して事業量との関係を見る必要がある。

そこで、ここでは、「林内作業車+人力造材」、「タワーヤーダ+人力造材」、「タワーヤーダ+プロセッサ」の場合を考え、1日あたりの生産量と年間の稼働日数を変化させた試算を行い、コスト比較をしてみた。(詳細は省略)

・林内作業車

林内作業車の場合は稼働日数が増えてもコストがほとんど低下しない。

人力の木寄せなど重労働で利用できる現場が限られる。

・タワーヤーダ+人力造材

タワーヤーダのみの導入では、現場条件が悪く能率が低いと、年間フルに稼働してもコストは林内作業車程度となってしまう。ただし、同じ人数で年間に生産できる材ははるかに多い。

しかし、作業道の開設で集材距離を短くするなど能率を上げることができれば、林内作業車より大幅なコストダウンができる。

・タワーヤーダ+プロセッサ

この場合は機械経費が大きいため、作業条件が悪く能率を十分発揮できないと人力造材よりコストが高くなる。

しかし、このシステム本来の能率を発揮することができれば、タワー+人力造材システムよりも大幅にコストは低くなり、生産量も大幅に増加する。

また、労働強度の低減、安全性の向上など金額には現れない大きな効果がある。

このような傾向を全体としてみると、事業量が確保でき、作業道が開設されて機械が十分に能力を発揮できるようになれば、現在の機械の能力でも十分コストダウンが可能であることがわかる。

オ)プロセッサ利用に必要な経費

各種の調査事例等から大まかにまとめると次のようになる。ただし、点検修理費については年間に恒常的に発生するもの以外に材の衝突などによる突発的な大修理があるが、この点は調査事例が無く考慮していない。

・減価償却費 年間 500万円

「減価償却」というのは会計上の用語で、購入した機械が使うことによって値打ちの減った分を費用とするという会計原則による経理のやり方です。現実には新しく購入した機械は何年かすれば使用できなくなるので、更新に備えて積み立てておく経費とも考えられます。税法上の減価償却は償却期間や償却方法が決められていますが実際の経営を考えるには実状にあった計算が必要です。

現在、長期の使用によってプロセッサが廃棄された例はないのですが、その耐用年数は5〜6年であろうといわれています。もちろん修理すれば部品のある限り使用することができるのですが修理費は年々かさみますし、新型はより高性能で安価になっていますからこのあたりを勘案して更新をしなければなりません。

現在の市販の機種では購入価格が2,000万円程度なので、5年で更新するとすれば年間400万円程度は必要です。

・点検修理費 年間 150万円

プロセッサの場合、ベースマシンは一般の土木用よりも機械に対する負荷が小さいので修理費も少ないといわれる。事業的に年間100〜200日以上使用した例(とされいほく、平成7年度)では年間の点検修理に100万円程度要している。ただし、これは相当高度な技術がある事業体で、部品交換をほとんど自力で行っており、もし整備の専門家に依頼すれば150万円程度は必要となろう。

・燃料費 年間 110万円

燃料は1日あたり6時間運転で約50リットル(90円/リットルで4,500円)、作動油等が3リットル(350円/リットルで1,050円)程度必要である。年間200日稼動したとすれば111万円程度消費する。

・運搬費 年間 80万円

現場までの距離と機体の大きさによるが、片道30km程度で3〜5万円必要である。

年間20回の運搬として80万円程度必要である。

・その他管理費 120万円

保管に要する経費、税金、保険等で年間に機体購入価格の6%程度必要である。

機体価格が2,000万円として120万円程度である。

以上の各種の経費を合計すると年間960万円程度の経費がかかることになる。これはほぼ作業員2名分の人件費に相当する。逆に考えると、プロセッサ導入によって年間に作業員2名分の合理化ができれば、危険な重労働から解放されるとも考えられるのである。これはプロセッサの作業能力から考えて無理なものではなく、最近導入が大幅に伸びていることからも裏付けられている。

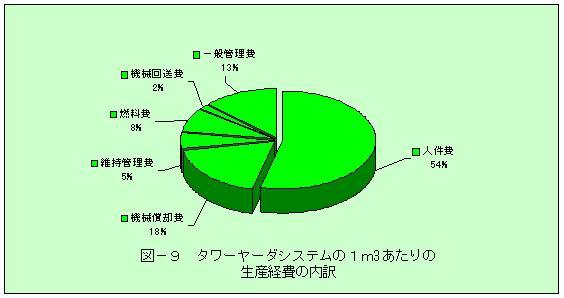

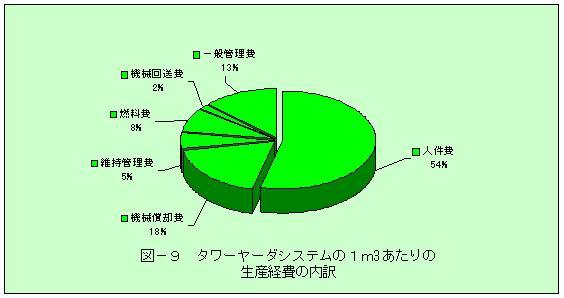

カ)タワーヤーダシステムによる伐出経費の具体的な試算例

以上は一般的な経済性について述べたものであるが、調査事例に基づいて具体的な試算を行った例を示す。

本県が目標としているタワーヤーダシステムは、北欧で行われているハーベスタシステムなどに比べて、作業員と機械の数が多いので、人件費や機械償却費などの固定費の占める割合が大きくならざるを得ない。

このハンデを克服するには、年間事業量の確保と効率的な作業を行うためのロット(取扱単位)の集約が課題になってくる。

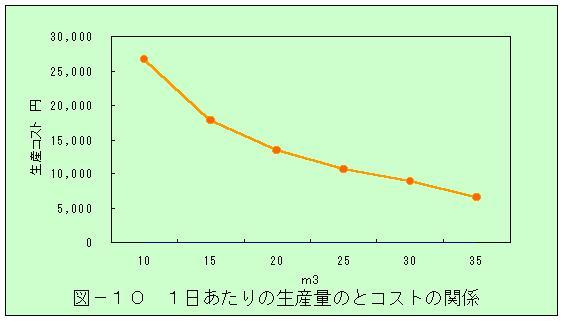

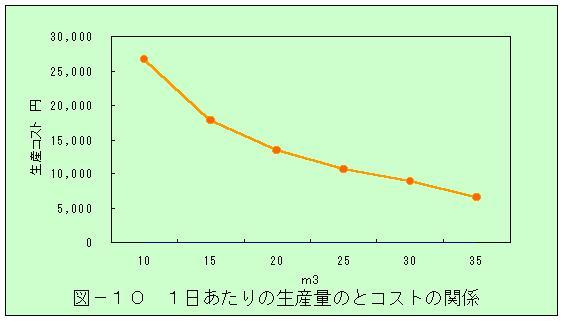

プロセッサ単体の造材能力は、材径にもよるが1日当たり 100m3前後は十分可能と言われている。したがって、集運材効率の良否が全体の功程を左右することとなり、これがシステムとしての生産量を決定することになる。このような観点から、6人作業を前提に、システム1日当たりの生産可能量(年平均)をあらかじめ設定するという手法で、伐出コストの試算を行った。

これでわかるように、生産量が多くなるほど、生産経費は安くなる。したがって、事業量を確保するとともに現場の生産効率を高め、生産量を増やすことが重要になってくる。

このようなシステム構成による生産量は、1作業班1日当たり30m3が限界と考えられ、これ以上になると、タワーヤーダの追加導入あるいは運搬の外注等が必要になってくる。仮に、追加導入するとすれば、1日当たり30m3の生産では生産経費は逆に高くなるわけで、より一層生産量を増やさなければ、システムを補強したメリットは出てこない。

したがって、システム構成を考える場合は、

①主な事業の内容(作業仕組)

②確保可能な事業量

③目標とする売上高(利益)

などを十分検討し、最も効率的な機種選定、システム構成をすることがポイントになる。

従来型架線の調査例(皆伐)では、集材能力よりプロセッサの造材能力のほうが大きくプロセッサの待ち時間が生じていた。(図−5)また、プロセッサを生かすために集材を先行させようとしても一カ所に材がたまりすぎてうまくゆかないことが多く、総作業能率はほぼ集材能率によって左右される。

従来型架線の調査例(皆伐)では、集材能力よりプロセッサの造材能力のほうが大きくプロセッサの待ち時間が生じていた。(図−5)また、プロセッサを生かすために集材を先行させようとしても一カ所に材がたまりすぎてうまくゆかないことが多く、総作業能率はほぼ集材能率によって左右される。