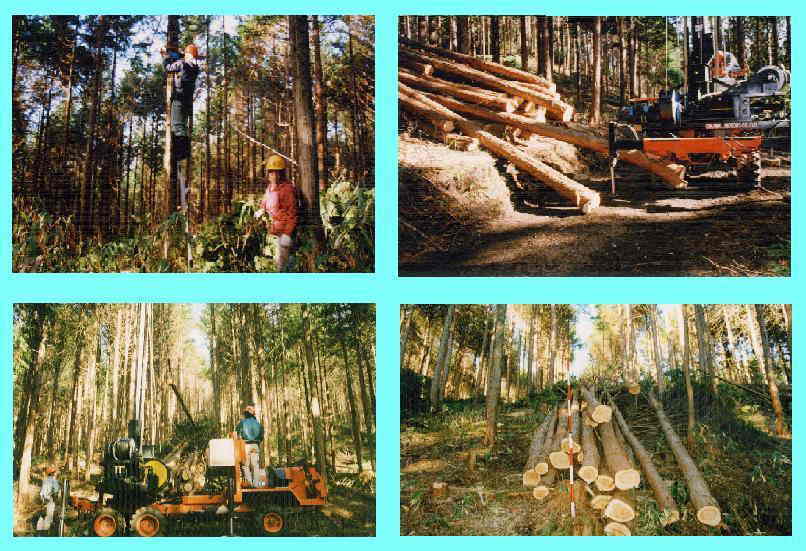

従来の間伐法の場所とほぼ同様の状況です。写真中央に間伐木の目印のテープを巻いた木が見えます。

2.5mの伐採帯と5.0mの残存帯を交互に繰り返す間伐法を行いました。

実際には7.5mおきに平行な集材線を設定しその両側1.25m以内に樹幹の中心が有る木を間伐対象としました。

小型タワーヤーダの作業性を考えてくさびを使って山側へ伐倒しました。最初の2〜3本の伐倒以後は空間ができるので掛かり木も少なくスムーズで高能率の作業でした。なお、功程調査時に35本中8本(23%)が掛かり木になりましたが人力で簡単に処理できました。作業は各列一人で行え、伐倒方向もそろっていたので他の伐倒作業との干渉もなく従来の間伐より安全性もすぐれています。この伐倒法は作業員のみなさんにも好評でした。

写真のように間伐木がそろっているので横取り作業が無く大変スムースに集材できます。集材された材はプロセッサが作業しやすいように集積されます。小型タワーヤーダの集材可能な100m程度の距離で伐採幅が2.5m程度で有れば十分一カ所に集積できます。

集積場所付近の立木は作業中傷つきやすいのでなるべく残しておいて最後に伐採します。

写真は左上:先柱のセット、左下:集材中のタワーヤーダ、右上下:集積された材

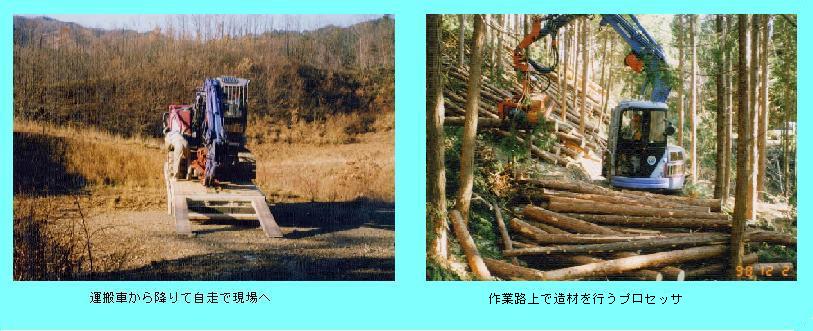

このようにして集積された材は、集材作業終了後プロセッサで造材しました。集材と造材を同時に行うとプロセッサの作業能力が大変大きい(数倍以上のこともある)ので集材が追いつかず、プロセッサに無駄な待ち時間が生じます。

そこで、集材作業の終了を待って造材作業を行いました。列状間伐では一カ所に材が集中することが少ないのでこのような合理的な「時間差作業」が行えます。

こうして生産された丸太はトラックで市場へ運ばれました。